Przemysłowy rozwój nieustannie posuwa się naprzód, a jedną z najnowocześniejszych technologii, która rewolucjonizuje produkcję, jest wykorzystanie maszyn CNC. Dzięki temu innowacyjnemu podejściu do obróbki materiałów, możliwości są praktycznie nieograniczone. Maszyny CNC umożliwiają precyzyjne wycinanie i formowanie różnorodnych elementów, co przekłada się na szybkość wykonania oraz doskonałą jakość produktów. Nie tylko przemysł metalurgiczny korzysta z tej nowatorskiej technologii – branże takie jak motoryzacyjna czy medyczna również odnoszą ogromne korzyści dzięki maszynom CNC.

Maszyny CNC – czym są i jak działają?

Maszyny CNC, czyli sterowane numerycznie komputerowo, są niezwykle zaawansowanymi narzędziami wykorzystywanymi w przemyśle. Dzięki nim możliwe jest precyzyjne i powtarzalne wykonanie różnego rodzaju elementów. Maszyny te działają na podstawie wcześniej zaprogramowanych instrukcji, które określają ruchy osi oraz parametry obróbki. Ważnym elementem maszyn CNC jest ich kontroler, który odbiera sygnały z komputera i przekazuje je do silników napędowych.

Jak to działa? Najpierw projektant przygotowuje model 3D części lub produktu w odpowiednim programie CAD/CAM. Następnie ten model zostaje przekształcony na kod G-Code, który zawiera informacje dotyczące ścieżki narzędzia oraz innych parametrów obróbki. Ten kod jest wprowadzany do kontrolera maszyny CNC poprzez specjalny interfejs (np. USB). Po uruchomieniu programu maszyna rozpoczyna pracę – narząd tnący porusza się po zadanej trajektorii i usuwa materiał z surowca.

Istotną cechą maszyn CNC jest również ich wszechstronność. Mogą być stosowane w wielu branżach, takich jak metalurgia, stolarstwo czy produkcja prototypów. Dzięki różnym narzędziom, maszyny CNC mogą wykonywać wiele rodzajów operacji, takich jak wiercenie, frezowanie czy toczenie. Są one nie tylko szybkie i precyzyjne, ale także dają możliwość automatyzacji procesu produkcyjnego.

Maszyny CNC mają wiele zalet: umożliwiają skrócenie czasu produkcji, minimalizację błędów ludzkich oraz zwiększenie efektywności pracy. Dzięki nim można osiągnąć wysoką jakość wykonania detali przy jednoczesnym zachowaniu powtarzalności.

- Precyzja – maszyny CNC są w stanie wykonać bardzo dokładne elementy o wymaganej tolerancji

- Efektywność – dzięki automatycznemu sterowaniu i programowaniu można zmniejszyć czas obróbki

- Jakość – powtarzalność procesu sprawia, że każdy egzemplarz jest identyczny

Zalety zastosowania maszyn CNC w przemyśle produkcyjnym

Maszyny CNC, czyli komputerowo sterowane maszyny numeryczne, mają wiele zalet, które sprawiają, że są one niezwykle przydatne w przemyśle produkcyjnym. Jedną z najważniejszych korzyści wynikających z ich zastosowania jest wysoka precyzja. Dzięki temu możliwe jest wykonanie skomplikowanych operacji obróbkowych na różnych materiałach, takich jak metal czy drewno, z dokładnością do nawet ułamka milimetra.

Kolejną zaletą maszyn CNC jest szybkość działania. Dzięki automatycznemu sterowaniu i programowaniu można osiągnąć znacznie większą wydajność niż w przypadku tradycyjnych metod obróbki. Maszyna może pracować non-stop przez długie godziny bez potrzeby przerw na odpoczynek lub zmianę narzędzi.

Oszczędność czasu i kosztów to kolejny atut maszyn CNC. Dzięki automatyzacji procesów produkcji można zaoszczędzić wiele godzin pracy oraz uniknąć błędów ludzkich. Ponadto, dzięki precyzyjnemu planowaniu i optymalizacji procesów produkcyjnych możliwe jest również zmniejszenie zużycia surowców i energii.

Innowacyjna technologia stosowana w maszynach CNC pozwala także na realizację skomplikowanych wzorów i kształtów. Dzięki temu producenci mogą tworzyć unikalne produkty, które wyróżniają się na rynku. Maszyny CNC dają również możliwość łatwej modyfikacji projektów, co pozwala na elastyczność w procesie produkcji.

Zwiększenie precyzji i powtarzalności dzięki technologii CNC

Technologia CNC, czyli sterowanie numeryczne komputerem, umożliwia zwiększenie precyzji i powtarzalności w procesach produkcyjnych. Dzięki CNC, maszyny są w stanie wykonywać skomplikowane operacje obróbki materiałów z dużą dokładnością. To oznacza, że produkty wykonane przy użyciu tej technologii są bardziej precyzyjne niż te wykonane tradycyjnymi metodami.

Jedną z głównych zalet technologii CNC jest możliwość programowania maszyn do wielokrotnego powtarzania tych samych operacji. Dzięki temu można osiągnąć wysoką powtarzalność produktów, co ma duże znaczenie szczególnie w produkcji seryjnej. Nie trzeba martwić się o błędy wynikające ze zmęczenia operatora lub niedoskonałości ręcznego wykonywania czynności – wszystko odbywa się automatycznie według zaprogramowanych wcześniej parametrów.

Zastosowanie technologii CNC znajduje szerokie zastosowanie w różnych branżach przemysłu. Od produkcji części samochodowych po tworzenie prototypów medycznych – wszędzie tam, gdzie wymagana jest wysoka precyzja i powtarzalność, CNC okazuje się nieocenionym narzędziem. Dzięki tej technologii można osiągnąć doskonałe dopasowanie elementów, co przekłada się na jakość i trwałość produktu końcowego.

- Precyzja – dzięki CNC, możliwe jest wykonanie skomplikowanych operacji obróbki materiałów z dużą dokładnością.

- Powtarzalność – programowanie maszyn CNC pozwala na wielokrotne powtarzanie tych samych operacji, co zapewnia wysoką powtarzalność produktów.

- Zastosowanie w różnych branżach – technologia CNC znajduje szerokie zastosowanie w produkcji części samochodowych, prototypach medycznych i innych dziedzinach wymagających precyzji i powtarzalności.

Optymalizacja czasu i kosztów produkcji dzięki automatyzacji procesów

W dzisiejszych czasach, optymalizacja czasu i kosztów produkcji jest niezwykle istotna dla każdej firmy. Aby osiągnąć sukces na konkurencyjnym rynku, przedsiębiorstwa muszą szukać innowacyjnych rozwiązań, które pozwolą im zwiększyć efektywność swoich procesów produkcyjnych. Jednym z kluczowych narzędzi w tym zakresie jest automatyzacja.

Automatyzacja to proces wprowadzenia maszyn lub systemów komputerowych do wykonywania czynności wcześniej realizowanych przez ludzi. Dzięki temu można znacznie skrócić czas potrzebny na wykonanie określonych zadań oraz ograniczyć ilość błędów popełnianych podczas produkcji. Automatyzacja umożliwia również lepsze zarządzanie kosztami poprzez minimalizację strat materiałowych i zmniejszenie zapotrzebowania na pracowników.

Jedną z głównych korzyści wynikających ze wprowadzenia automatyzacji do procesu produkcyjnego jest możliwość ciągłego monitorowania i analizy danych dotyczących efektywności pracy maszyn czy linii produkcyjnej jako całości. Dzięki temu można identyfikować potencjalne problemy i przeprowadzać odpowiednie modyfikacje w celu poprawienia wyników. Automatyzacja pozwala także na elastyczne dostosowanie produkcji do zmieniających się potrzeb rynku, co z kolei przekłada się na większą konkurencyjność firmy.

Wprowadzenie automatyzacji procesów może być jednak wyzwaniem dla niektórych przedsiębiorstw. Wymaga to inwestycji w nowoczesne maszyny i technologie oraz odpowiedniego przeszkolenia personelu. Niemniej jednak, korzyści wynikające z automatyzacji są znacznie większe niż koszty z nią związane. Dlatego warto rozważyć tę opcję jako sposób na optymalizację czasu i kosztów produkcji, co w efekcie przyczyni się do wzrostu rentowności i stabilności firmy.

- Zwiększenie efektywności procesów produkcyjnych

- Ograniczenie błędów popełnianych podczas produkcji

- Lepsze zarządzanie kosztami

- Ciągłe monitorowanie i analiza danych dotyczących efektywności pracy maszyn czy linii produkcyjnej

- Elastyczne dostosowanie produkcji do zmieniających się potrzeb rynku

Wielofunkcyjność maszyn CNC – od cięcia po frezowanie i wiercenie

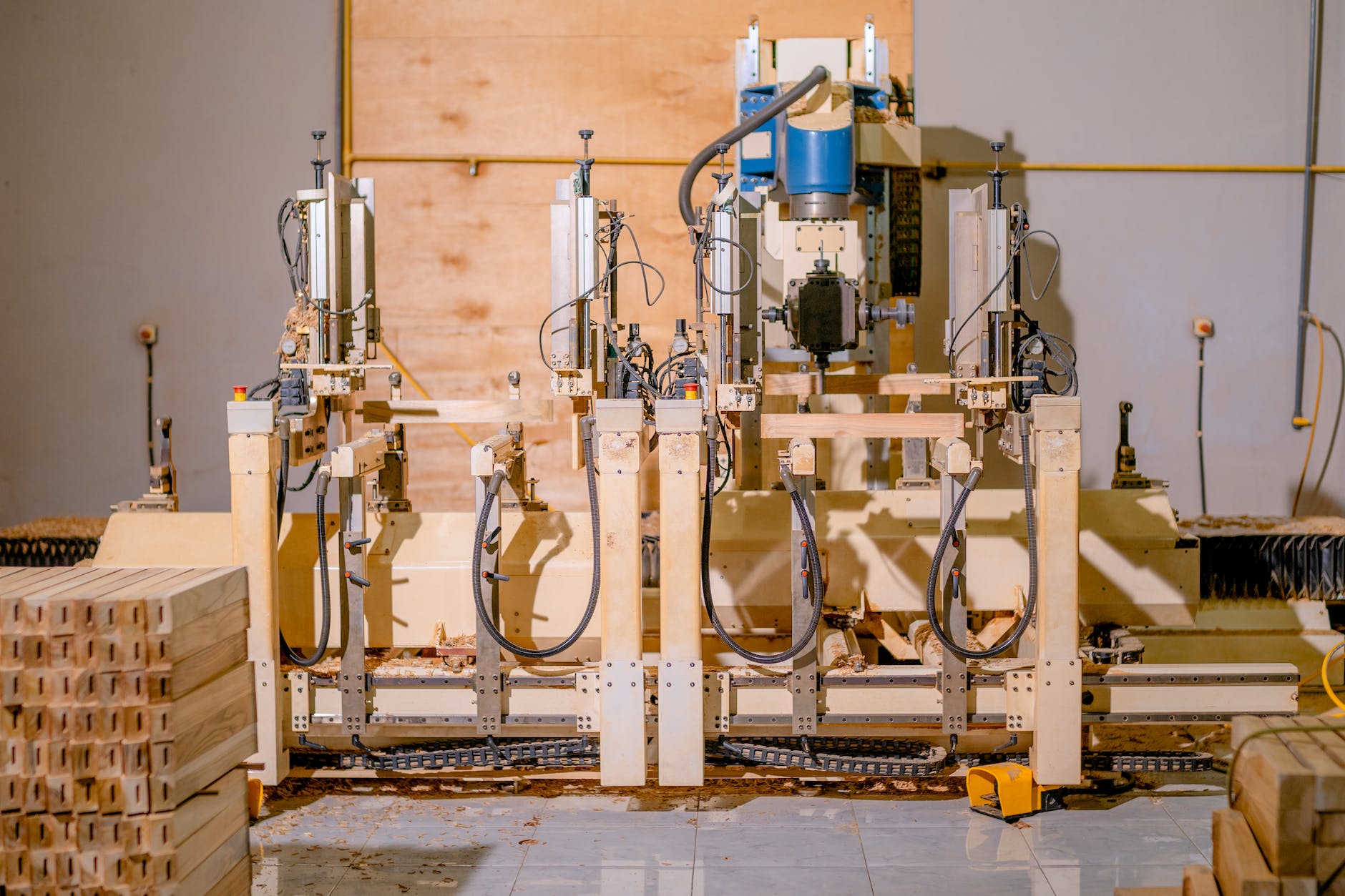

Maszyny CNC, czyli komputerowo sterowane maszyny numeryczne, są niezwykle wszechstronne i wielofunkcyjne. Dzięki nim możliwe jest wykonywanie różnorodnych operacji obróbczych na materiałach takich jak metal, drewno czy tworzywa sztuczne. Wielofunkcyjność tych maszyn polega na tym, że mogą one pełnić wiele ról w procesie produkcyjnym.

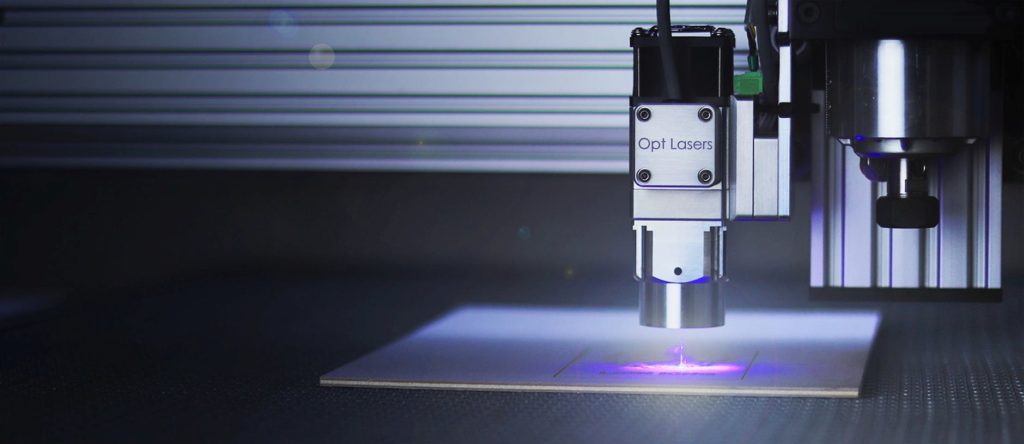

Jedną z podstawowych funkcji maszyn CNC jest cięcie. Dzięki precyzyjnemu sterowaniu komputerowemu można uzyskać dokładnie wymierzone kształty i linie cięcia. Maszyny te doskonale sprawdzają się zarówno przy produkcji pojedynczych elementów jak i przy wycinaniu większej ilości detali o identycznych wymiarach.

Kolejną ważną funkcją jest frezowanie. Frezy umieszczone na wrzecionie maszyny wykonują obróbkę powierzchni poprzez usuwanie nadmiaru materiału. To idealne rozwiązanie do tworzenia trójwymiarowych kształtów oraz frezerowania otworów o różnej średnicy.

- Wiercenie to kolejna operacja możliwa do wykonania dzięki maszynom CNC. Precyzyjnie kontrolowany wrzeciono pozwala na wykonywanie otworów o różnych średnicach i głębokościach. Dzięki temu można tworzyć elementy z precyzyjnie umieszczonymi otworami, idealne do montażu.

Wielofunkcyjność maszyn CNC sprawia, że są one niezastąpione w wielu branżach przemysłowych. Od produkcji pojedynczych detali po seryjną produkcję, te maszyny zapewniają wysoką jakość wykonania oraz oszczędność czasu i kosztów produkcyjnych.

Zastosowanie maszyn CNC w różnych branżach: od metalurgii po druk 3D

Maszyny CNC, czyli komputerowo sterowane maszyny numeryczne, znajdują zastosowanie w wielu różnych branżach. Ich wszechstronność pozwala na precyzyjne obróbki i produkcję elementów o skomplikowanych kształtach. W metalurgii są wykorzystywane do frezowania, toczenia oraz wiercenia metali, co umożliwia tworzenie dokładnych detali dla przemysłu samochodowego czy lotniczego.

W branży meblarskiej, maszyny CNC są nieocenionym narzędziem przy produkcji mebli z drewna lub płyt laminowanych. Dzięki nim można wykonać skomplikowane wzory i zdobienia na powierzchniach mebli oraz precyzyjnie wyciąć otwory pod zawiasy czy uchwyty.

Druk 3D to kolejna dziedzina, gdzie maszyny CNC odgrywają ważną rolę. Są one używane do drukowania trójwymiarowych obiektów z różnego rodzaju materiałów – plastiku, metalu czy ceramiki. Dzięki temu możliwe jest szybkie prototypowanie i tworzenie niestandardowych elementów dla przemysłu motoryzacyjnego, medycznego czy architektonicznego.

Nowe możliwości projektowania i tworzenia dzięki maszynom CNC

Maszyny CNC, czyli sterowane numerycznie komputerowo maszyny do obróbki materiałów, otwierają nowe możliwości w dziedzinie projektowania i tworzenia. Dzięki nim możemy precyzyjnie i szybko wykonywać różnego rodzaju elementy i detale. Maszyny te są programowalne, co oznacza, że można je zaprogramować do wykonania określonego zadania.

Jedną z głównych zalet maszyn CNC jest ich wielofunkcyjność. Mogą one być używane do frezowania, wiercenia, toczenia oraz cięcia różnych materiałów takich jak drewno, metal czy tworzywa sztuczne. Dzięki temu projektanci mają większą swobodę w eksperymentowaniu z różnymi technikami i materiałami.

Innowacyjność maszyn CNC pozwala na tworzenie bardziej skomplikowanych wzorów i kształtów niż tradycyjne metody produkcji. Możemy łatwo realizować projekty o niestandardowych wymiarach lub nietypowych formach. Dodatkowo, dzięki precyzji działania tych maszyn możemy osiągnąć doskonałą jakość wykonania finalnych produktów.

- Precyzja: Maszyny CNC pozwalają na dokładne odwzorowanie projektu bez ryzyka błędów ludzkich.

- Szybkość: Dzięki automatyzacji procesu produkcji, maszyny CNC są znacznie szybsze niż tradycyjne metody obróbki materiałów.

- Efektywność: Dzięki możliwościom programowania i automatyzacji, można osiągnąć większą efektywność w procesie tworzenia.

Maszyny CNC to nie tylko narzędzia dla przemysłu, ale także dla projektantów i artystów. Pozwalają one na realizację nawet najbardziej skomplikowanych pomysłów i dają swobodę w eksperymentowaniu z różnymi technikami i materiałami. Nowe możliwości projektowania i tworzenia dzięki maszynom CNC sprawiają, że branża produkcyjna staje się bardziej innowacyjna i dynamiczna.

Szkolenia i kwalifikacje dla operatorów maszyn CNC – jak zdobyć niezbędne umiejętności?

W dzisiejszych czasach operatorzy maszyn CNC są bardzo poszukiwani na rynku pracy. Aby zdobyć niezbędne umiejętności w obszarze programowania i obsługi tych zaawansowanych urządzeń, warto skorzystać z różnego rodzaju szkoleń. Szkolenia te oferują możliwość nauki podstawowych i zaawansowanych technik programowania oraz obsługi maszyn CNC.

Kwalifikacje dla operatorów maszyn CNC można zdobyć poprzez ukończenie odpowiednich kursów lub szkół specjalizujących się w tej dziedzinie. Warto również pamiętać o konieczności regularnego aktualizowania swojej wiedzy i umiejętności, ponieważ technologia w tym obszarze stale się rozwija.

Aby zdobyć niezbędne umiejętności jako operator maszyn CNC, warto także samodzielnie zgłębiać temat poprzez czytanie specjalistycznych publikacji oraz korzystanie z dostępnych online materiałów edukacyjnych. Można również dołączyć do grup dyskusyjnych lub forum internetowych, gdzie można wymieniać się doświadczeniami i zadawać pytania innym profesjonalistom z branży.

Pamiętajmy jednak, że sama teoria to jedno, a praktyka to drugie. Dlatego ważne jest aby poza szkoleniami starać się znaleźć możliwość zdobycia doświadczenia praktycznego, na przykład poprzez staże lub prace tymczasowe w firmach specjalizujących się w obszarze maszyn CNC. To pozwoli nam lepiej zrozumieć i opanować wszystkie aspekty pracy jako operator maszyn CNC.

Trendy i przyszłość maszyn CNC – innowacje i rozwój technologii

W dzisiejszych czasach maszyny CNC są nieodłącznym elementem wielu branż, takich jak przemysł metalowy, obróbka drewna czy produkcja narzędzi. Trendy i przyszłość tych maszyn opierają się na innowacjach i ciągłym rozwoju technologii. Jedną z najważniejszych innowacji w tej dziedzinie jest wprowadzenie automatyzacji, która pozwala na większą precyzję i efektywność pracy.

Kolejnym ważnym trendem wśród maszyn CNC jest rozwój inteligentnych systemów sterowania. Dzięki nim możliwe jest programowanie i monitorowanie pracy maszyny z wykorzystaniem zaawansowanych algorytmów. To umożliwia szybsze dostosowanie parametrów obróbki do konkretnego materiału czy projektu, co znacznie skraca czas produkcji.

Jednak to nie wszystko – kolejne innowacje czekają już na nas w niedalekiej przyszłości. Przykładem może być rozwój technologii 5G, która zapewni jeszcze szybsze transfery danych między urządzeniami. To otworzy nowe możliwości dla maszyn CNC, umożliwiając im pracę w trybie online oraz zdalne zarządzanie nimi.

Rozwój technologii druku 3D również wpływa na trendy i przyszłość maszyn CNC. Druk 3D staje się coraz bardziej popularny, a maszyny CNC mogą być wykorzystywane do obróbki gotowych elementów z drukarki 3D. To daje większe możliwości projektantom i producentom, którzy mogą tworzyć skomplikowane detale w krótszym czasie.